DFG Großgeräteinitiative – Anlage für die DED-LB/M Forschung bewilligt

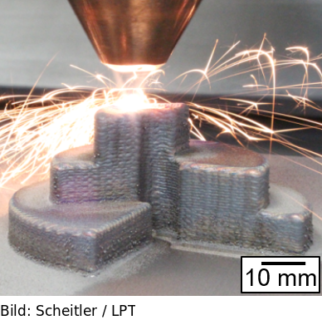

Im Rahmen der Großgeräteinitiative der Deutschen Forschungsgemeinschaft (DFG) wurde dem Institut für Photonische Technologien der FAU Erlangen-Nürnberg die Beschaffung einer Direct Energy Deposition (DED-LB/M) Anlage bewilligt. Das vorgestellte Anlagenkonzept übertrifft mit der integrierten Prozessüberwachung sowie der Übertragbarkeit auf großvolumige Bauteile kommerziell verfügbare Anlagentechnologien.

Die Erweiterung der Anlagentechnik erlaubt es einerseits, auf der seit 2013 erfolgreich am Institut durchgeführten Forschung im Bereich schwer schweißbarer Werkstoffe und Verbundwerkstoffe aufzubauen und diese andererseits um Hochdurchsatzuntersuchungen zur Erzeugung maßgeschneiderter Materialeigenschaften mittels In-situ Legierung mehrerer Pulverwerkstoffe zu ergänzen.

Wichtige systemtechnische Merkmale der DED-LB/M Anlage sind:

- Flexible räumliche Bearbeitung mittels 5-Achs-Modul mit integriertem Single-mode-Faserlasersystem

- Modulierbares Strahlprofil basierend auf dem Prinzip der kohärenten Strahlkombination (dynamisch mit bis zu 50 MHz)

- Pulverzuführung aus vier unabhängigen Förderlinien mit schnellen Pulverschaltern

- Integrierte Prozessüberwachung mittels Zweifarben-Pyrometer und IR-Kamera

- Automatisierbare Probenreinigung und nachgelagerte chemische Analyse der Probenzusammensetzung mittels LIBS-System

Die quasi-simultane Strahlformung bietet Freiheitsgrade in der Prozessführung über die Einstellung von Abkühlraten und somit der Prozessdynamik. Dadurch sollen Untersuchungen zur Einstellbarkeit resultierender mechanischer Eigenschaften durchgeführt werden. Ziel ist es darüber hinaus die Prozessstabilität sowie -effizienz (z.B. Pulvernutzungsgrad) zu erhöhen. Die Verwendung mehrerer Pulverfördersystemen mit schnellen Pulverschaltern und die Überwachung der jeweiligen Pulvermassenströme erlaubt es die chemische Zusammensetzung ohne signifikante zeitliche Verzögerung im laufenden Prozess anzupassen und so die In-situ Legierungsbildung weiter zu untersuchen. Die integrierte Messtechnik soll dabei auch zur Prozesssteuerung herangezogen werden. Treten im laufenden Betrieb Abweichungen von Sollgrößen (Pulvermassenstrom, Schmelzbadgeometrie, etc.) auf, kann die Maschinensteuerung darauf mit einer Anpassung der Prozessparameter reagieren.

Weitere Informationen finden sich auf den Seiten der DFG sowie des idw. (12.03.21)